我們在銷售過程中,有遇到客人在SMT貼完LED后的測試發現LED燈不亮,細致分析發現是LED膠體與PCB剝離而OPEN破壞LED結構所致,但為何會這樣呢?

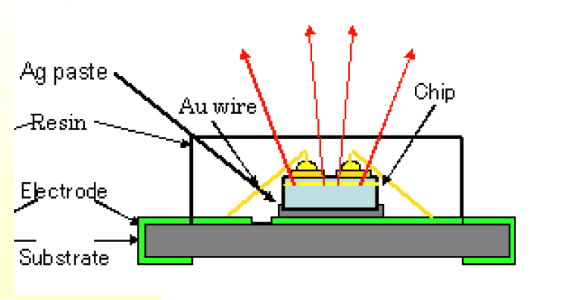

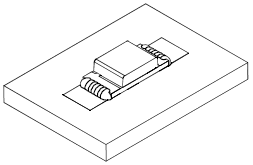

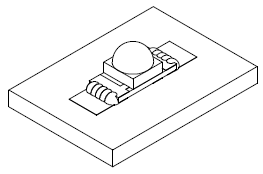

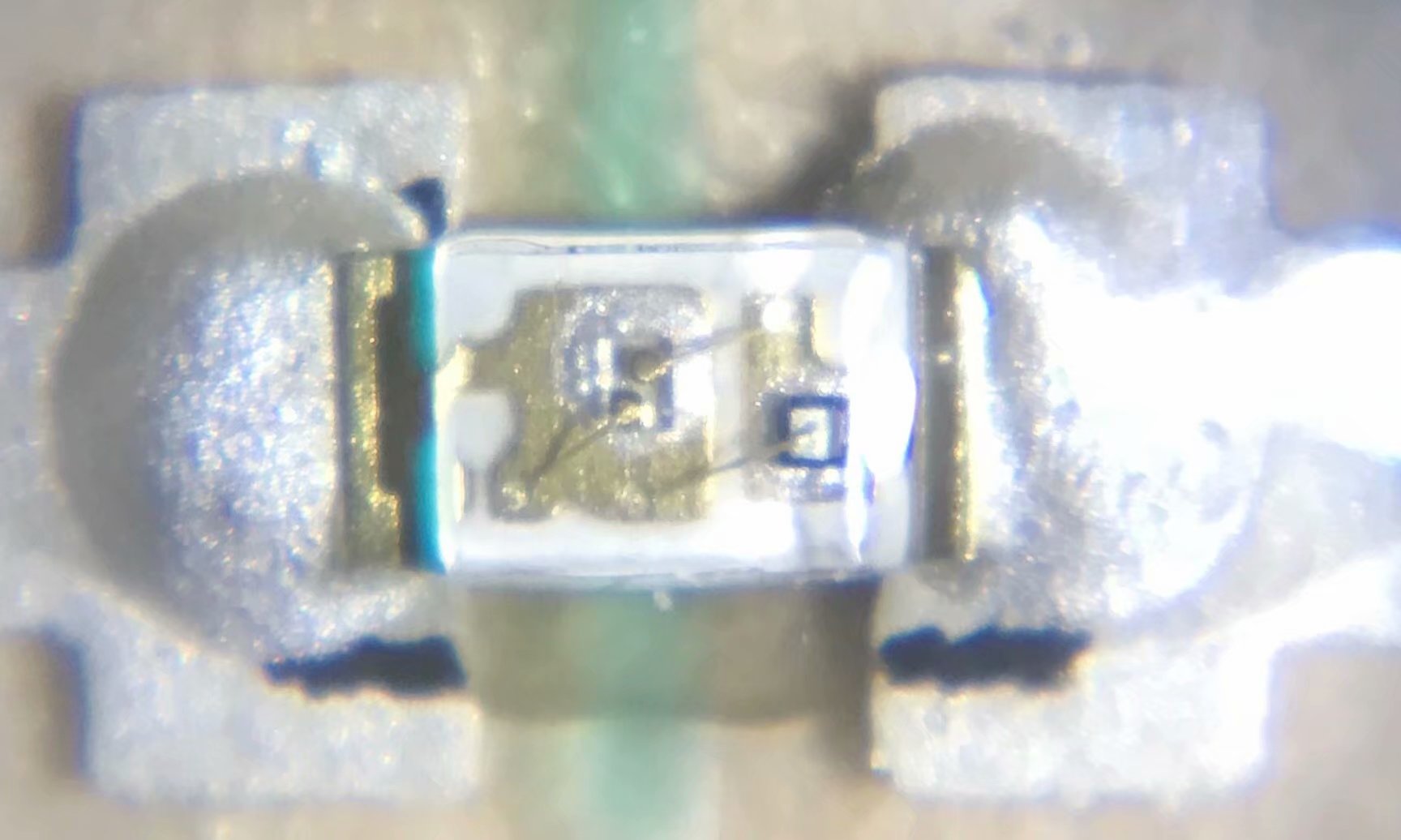

首先,我們舉例說明PCB類的貼片LED結構,是將LED芯片固定在PCB上,然后打線,在采用壓模方式將環氧樹脂覆蓋芯片與打線的結構,圖示如下:

無論如何,環氧樹脂是物理方式熱壓在PCB板上,不像金屬焊接一樣熔合在一起,所以,PCB類的貼片LED,如果受到高溫時外力作用,例如SMT焊錫時的高溫錫流滲入,有可能將LED膠體與PCB剝離的風險,為了減少這樣的風險,一般需要控制SMT錫膏的厚度,多少是合理呢?

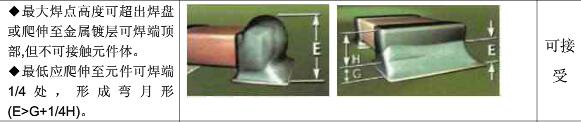

簡述LED貼片上錫效果示意圖如下:

同時,我們查閱SMT制程針對上錫厚度的標準為:不高于元件上錫PAD高度&不接觸元件體(LED來說,就是上錫不能接觸LED膠體)

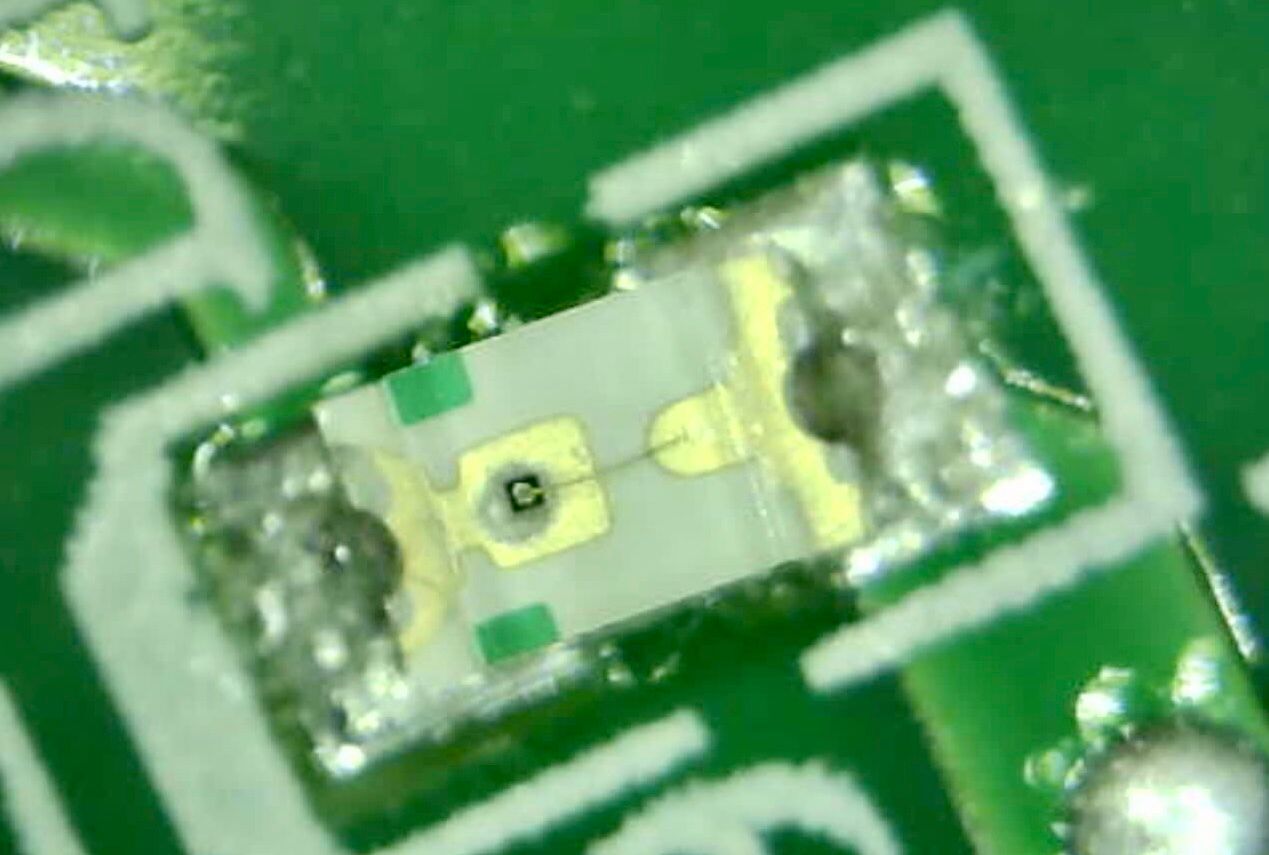

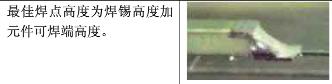

我們提供貼片LED實際上錫正常的圖片供參考(錫略有多余)

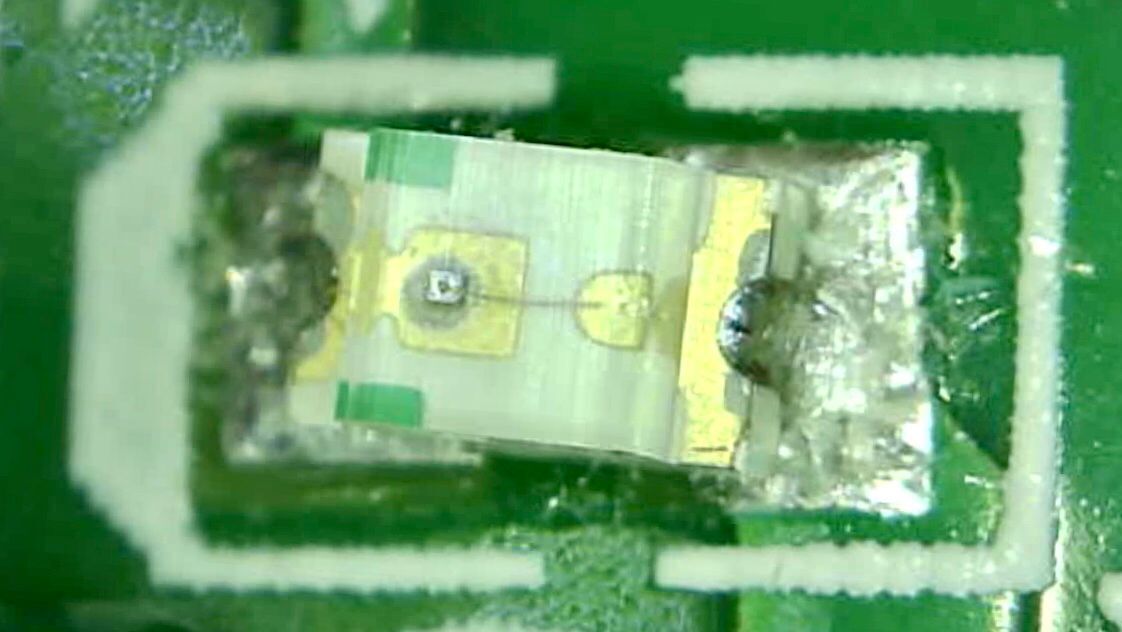

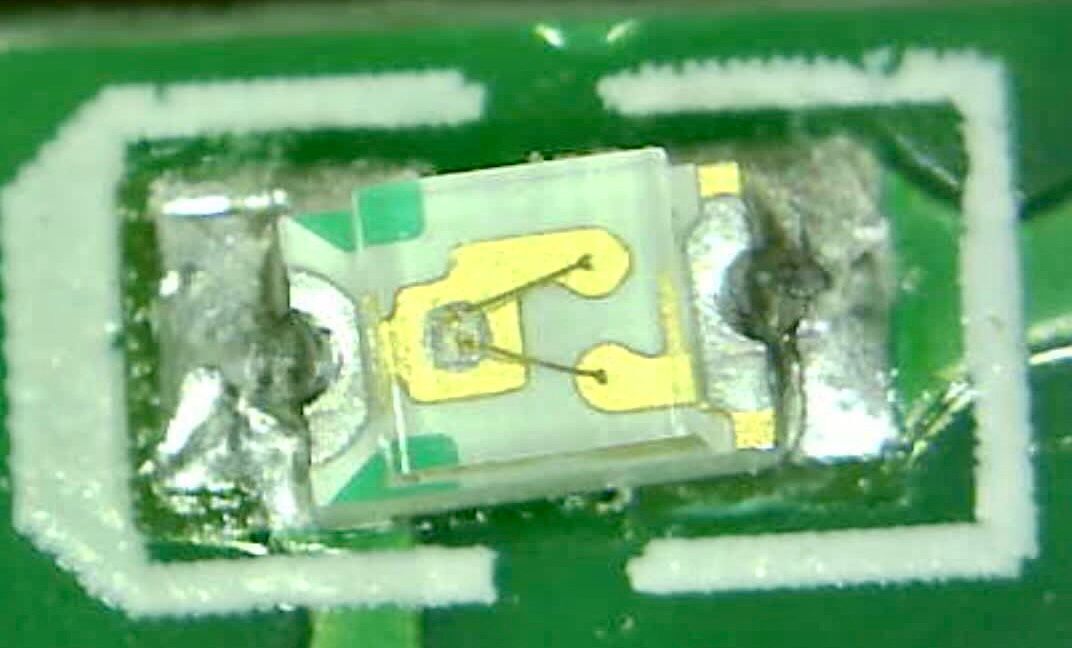

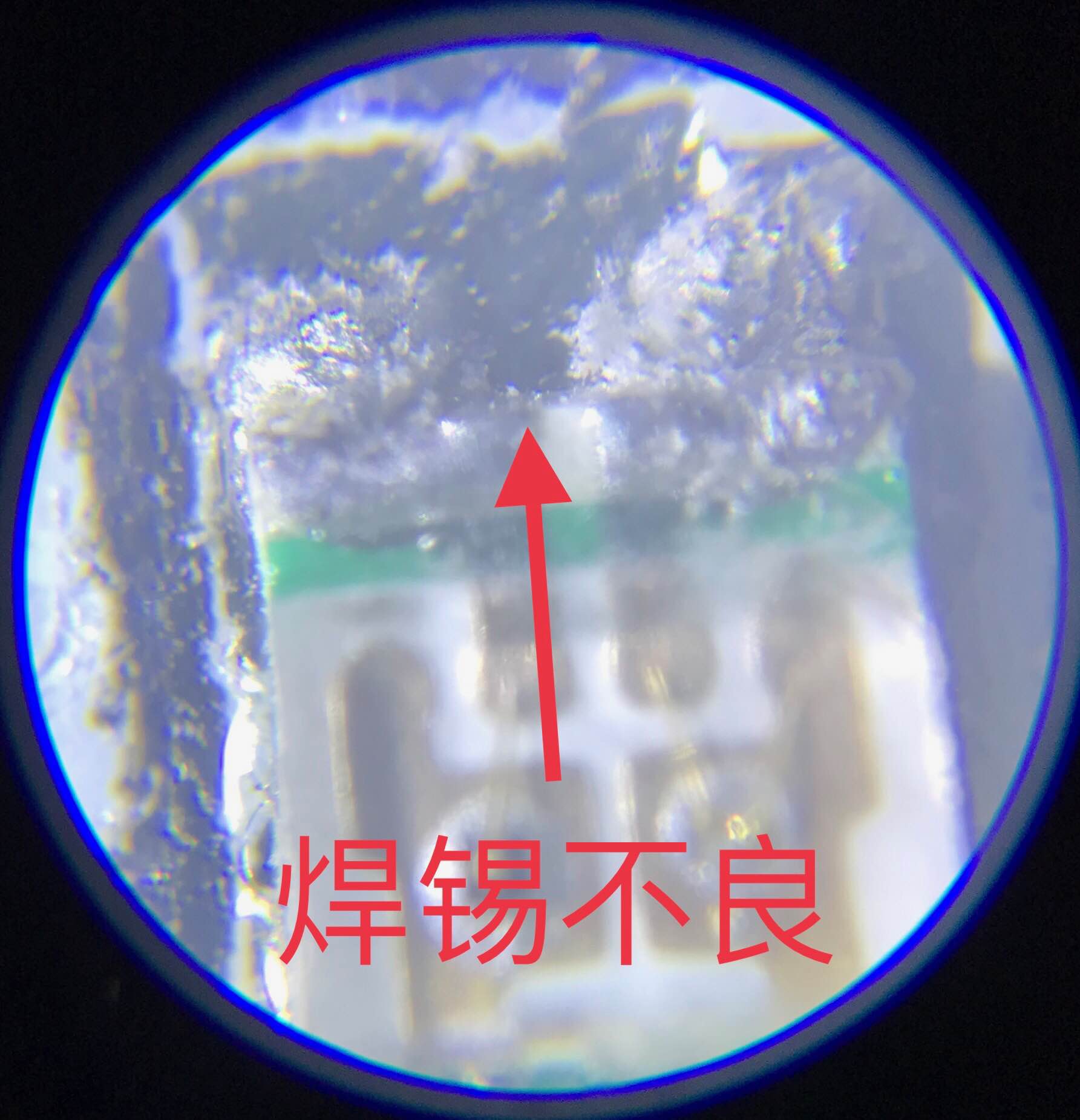

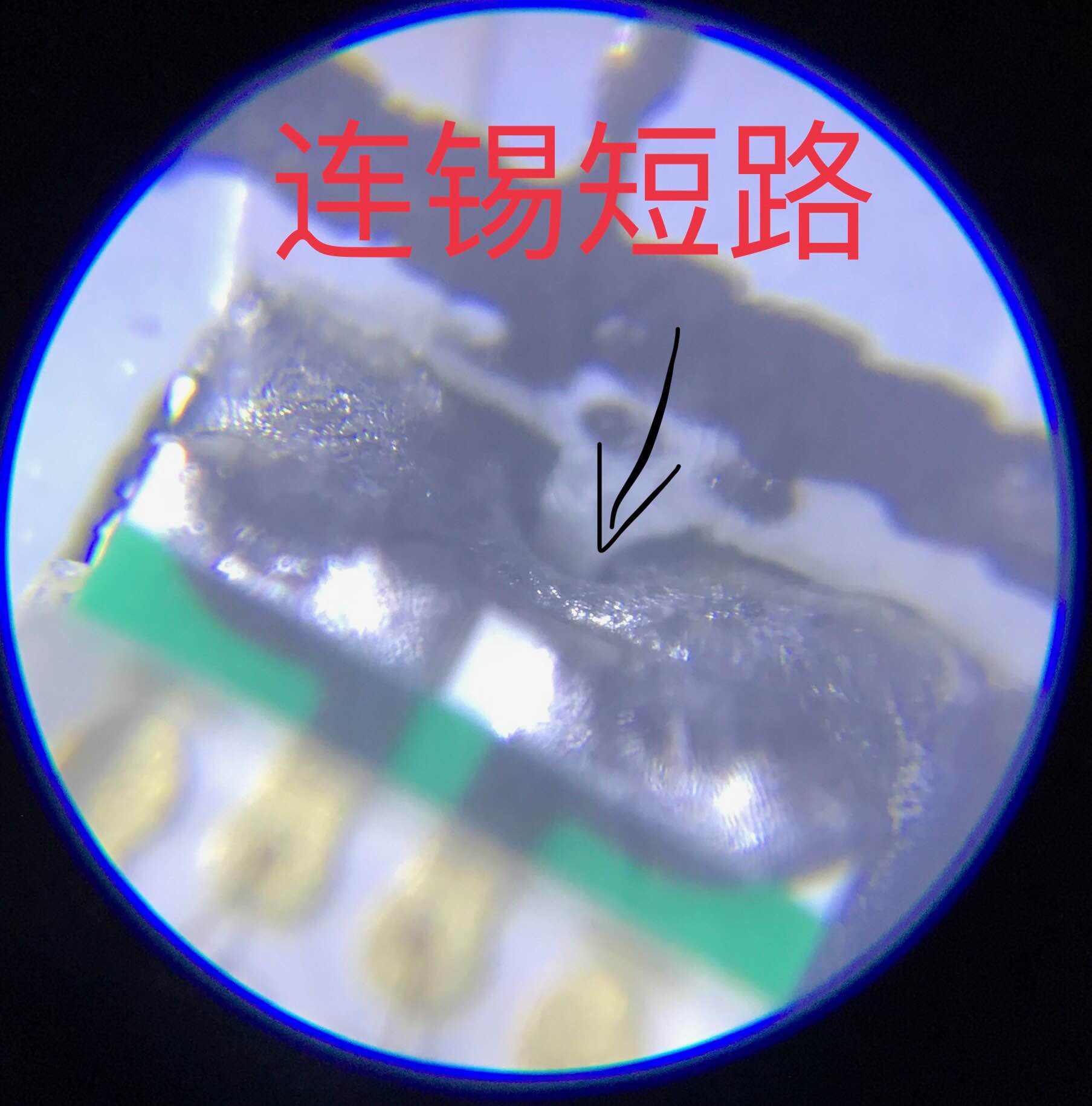

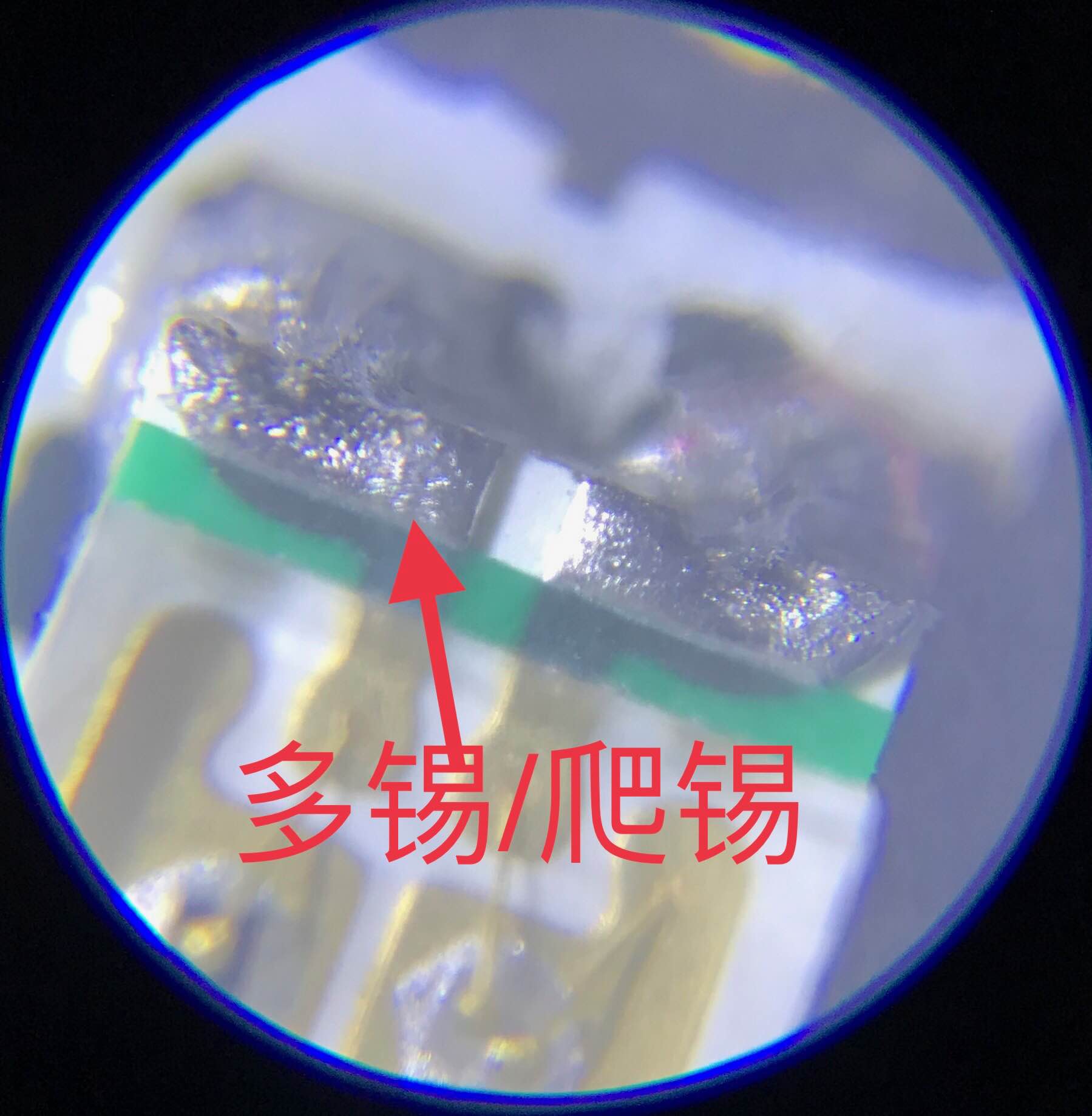

以下提供客戶端上錫有問題的圖片供參考

以上,多錫爬錫/錫的厚度太高或侵入LED膠體,有可能造成LED的膠體與PCB剝離,導致LED結構破壞,使得LED不亮或間隙性問題

上錫的高度直接與SMT刷錫膏的厚度有關,那SMT刷錫膏的厚度一般是多少才正常貨合理呢?一般要根據LED的PCB板材或焊墊厚度來定義,因為SMT錫膏厚度標準國際上還沒有一個標準的定義,各家各有不同的判定標準,但有一項是不變的,就是焊接良好的效果就是最好的印刷錫膏量。通常在0.1—0.16mm之間是比較適合的。因應被焊接的元件的焊材厚度來定義與選擇錫膏厚度為宜,焊錫OK的切面圖示如下:

我們有客人為了焊錫制程中減少漏焊、虛焊、假焊,將錫膏厚度調為0.15mm來焊接我們的一款0.5mm厚PCB的貼片LED:19-22/R6BHC-D30/2T,發現有一定比例的LED不亮,有點甚至連LED膠體都給炸裂不見了,看實物不亮樣品圖示如上“上錫有問題的圖片”,看起來是多錫爬錫導致錫滲入縫隙破壞LED結構所致

最近看到客人制程中的焊錫質量有些欠缺,LED焊錫位置明顯偏移PAD,一般是以偏移最多不超過1/4為宜,但如果LED普遍偏移焊錫位置,至少是SMT制程有問題,建議客人改善(焊錫位置不良圖示如下)